相关内容

-

如何烧结出致密的氧化铝陶瓷

氧化铝陶瓷具有高绝缘性、高隔热性、耐腐蚀、硬度高等优点,可广泛用于制造坩埚、发动机火花塞、高温耐火材料、热电偶套管、绝缘基片、密封环、刀具模具等。

-

HTCC陶瓷基板:高温工艺背后的高可靠性优势解析

在5G通信、新能源汽车、航空航天等高端制造领域,电子器件对稳定性的要求日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效运行的核心材料。这种经1500-1600℃高温共烧而成的基板,用“烈火淬炼”的工艺换来了无可替代的可靠性优势。

-

陶瓷基板是昂贵易碎品?

提到 “陶瓷”,人们易联想到易碎品;提到 “电子元件”,常关联廉价材料。当二者结合成 “陶瓷基板”,不少人给它贴上 “昂贵脆弱”“冷门” 标签,但事实并非如此。今天我们就来逐一打破关于陶瓷基板的 3 个常见偏见,看看这个藏在电子设备里的 “硬核选手”,到底有多少被误解的实力。

-

从卫星到医疗:陶瓷基板的 “跨界渗透” 有多惊艳

在大众认知里,陶瓷基板似乎总与新能源汽车、5G 通信等热门领域绑定,是功率器件的 “散热管家”。但很少有人知道,这个看似 “专精” 的材料,早已悄悄跨界,在卫星通信、医疗设备等高精尖领域挑起大梁。从 3.6 万公里高空的低轨卫星,到手术室里的精准医疗设备,陶瓷基板凭借其独特的性能优势,打破了一个又一个技术瓶颈。今天,我们就来揭开陶瓷基板 “跨界高手” 的面纱,看看它如何在极端环境与精密场景中绽放惊艳实力。

一文搞懂陶瓷基板DPC,AMB,HTCC,DBC等工艺技术

一

前言

从日本先进陶瓷产业发展看我国陶瓷封装基板的国产替代之路中提到在经过流延成型工艺后,可以得到白色的氮化铝陶瓷基板,但此时还并不能直接应用在功率器件的模块中,由于陶瓷是绝缘材料,需要给陶瓷进行金属化处理,处理后就可以得到功率器件散热的核“芯”——陶瓷覆铜板。

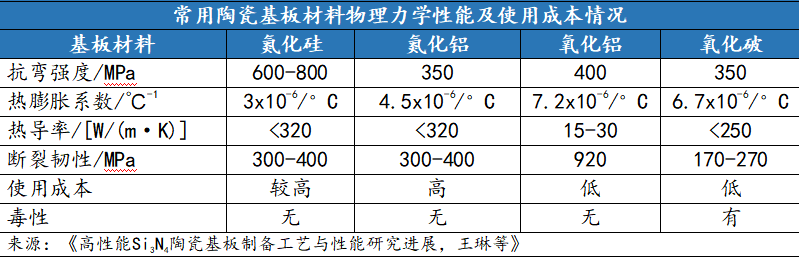

根据制备原理与工艺不同,平面陶瓷基板可分为薄膜陶瓷基板(TFC)、厚膜印刷陶瓷基板(TPC)、直接键合铜陶瓷基板(DBC)、直接敷铝陶瓷基板(DBA)、直接电镀铜陶瓷基板(DPC)、活性金属焊接陶瓷基板(AMB)、直接溅射铜陶瓷基板(DSC)和激光活化金属陶瓷基板(LAM)等。此外在立体工艺分支,主要包括高温与低温共烧陶瓷基板,这两款基板也因其优良性能,成为金属陶瓷基板不可或缺的一部分。

陶瓷基板金属工艺分类

平面陶瓷基板工艺与性能比较

来源:《高性能Si3N4陶瓷基板制备工艺与性能研究进展》

二

TFC薄膜陶瓷基板

薄膜陶瓷基板(Thin Film Ceramic Substrate, TFC)是一种采用薄膜工艺制成的陶瓷基板,具有生产成本低、集成度高、精度高、温度稳定性好等优势。常用的TFC基板材料包括铝氧化物(Al2O3)和氮化铝(AlN),利用溅射等真空镀膜技术直接在陶瓷基片表面沉积金属层,通过光刻、显影、刻蚀等工艺步骤,可以形成精细的金属线路图形。

TFC薄膜陶瓷基板

来源:深圳晶汇电子

TFC制备工艺流程

来源:深圳晶汇电子

由于TFC基板的制备工艺相对简单,对加工设备和环境的要求较低,因此具有较高的生产效率和较低的制造成本;此外,TFC基板的金属层厚度通常较小(小于1μm),可以实现高图形精度的线路(线宽/线距小于10μm),因此适合用于对线路精度要求较高的微电子器件封装,常应用于激光与光通信领域中的小电流器件封装,如集成电路、LED、微电子器件等领域,因为这些应用场景对基板的线路精度和温度稳定性有较高要求。然而薄金属层也带来相应的缺点,即基板的载流能力相对较低,因此不适合用于大功率器件的封装。

TFC薄膜陶瓷基板与TPC厚膜陶瓷基板对比

根据Maximize Market Research最新报告,TFC陶瓷基板2023年全球市场规模已达180.4亿美元,2030年将达到332.1亿美元,2024至2030年年均复合增长率为8.8%。

TFC陶瓷基板全球市场规模、各区域市场份额占比、主要应用领域

来源:Maximize Market Research

三

DPC直接镀铜陶瓷基板

直接镀铜(Direct Plating Copper,简称DPC),以陶瓷作为线路的基板,采用溅镀工艺于基板表面复合金属层,并以电镀和光刻工艺形成电路。通常在镀铜之前,需要对陶瓷基板表面进行处理,以提高铜的附着力。包括表面清洁、去除氧化物、预处理等步骤,以确保铜能够牢固地附着在基板表面。前期处理工作完成后,即可开始电镀铜。将陶瓷基板置于电镀槽中,通过电化学反应将铜直接电镀在基板表面。电镀过程中需要控制电流密度、温度、时间等参数,以确保铜层的厚度和均匀性。

DPC基板

来源:江苏富乐华半导体

与DBC、AMB相比之下,DPC制备温度通常较低(约300°C左右),可以很好地避免高温对于材料与电路结构的不良影响,使得DPC制作成本较低。此外,DPC陶瓷基板的制作过程中还涉及精密的工艺步骤与设备,需要在专业的生产环境下进行。工艺控制和质量控制直接影响到基板的性能和可靠性。

DPC加工工艺细节与流程

来源:清枫资本

由于DPC基板制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端采用印刷电路板(PCB)制备技术,因此其金属线更加精细,适合对准精度要求较高的微电子器件封装。同时DPC基板实现了陶瓷基板上/下垂直互联,可实现电子器件三维封装与集成,降低器件体积。这些技术层面带来的性能优势推动DPC基板在精密电子器件封装领域的渗透,如LED、激光热沉基板、激光雷达与热电制冷片。

DPC陶瓷基板下游应用

来源:《关于收购赛创电气(铜陵)有限公司100%股权的公告》,德邦研究所

从DPC基板的各应用器件市场规模来看:高亮度LED是DPC最大的下游应用,占有大约70%的市场份额。Polaris Market Research数据显示,2023年全球LED照明市场已达816.4亿美元,预计2036年将增长至1,918亿美元,年均复合增长率10.2%;随着全球智能化发展,智能设备、消费电子、新能源、医疗、美容仪器设备对激光器的需求,激光热沉基板市场规模将继续保持稳定增长。据Mordor Intelligence预计,2023年全球半导体激光器市场规模为71.4亿美元,预计2024年将到达82.4亿美元,2029年将到154.5亿美元,2024年至2029年年均复合增长率为13.4%。

DPC基板主要应用之一---热电制冷片

来源:知乎

热电制冷片(TEC)终端应用市场已经涉及通信、汽车、工业、航天国防领域,并在医疗实验、油气采矿等领域市场中储备了相关技术解决方案或热电器件产品。Fortune Business Insights指出热电制冷片2022年全球市场规模已达5.02亿美元,预计至2030年将达到11.95亿美元,年均复合增长12%;智能驾驶的飞速发展,推动车载激光雷达需求扩大。Maximize Market Research相关报告显示,车载激光雷达2022年全球市场规模达35.6亿美元,2029年将达到61.3亿美元,年均复合增长率8.05%。

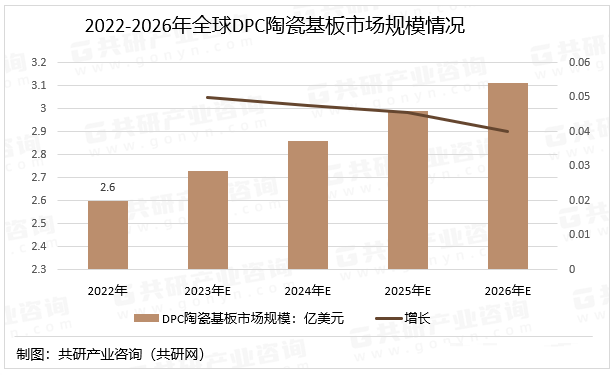

由此可见,DPC陶瓷基板的应用器件飞速增长且广阔的市场空间,是DPC陶瓷基板进一步发展的驱动因素。据QY Research调研显示,DPC陶瓷基板2022年全球市场规模达2.25亿美元,预计2029年将达到3.27亿美元,年均复合增长率4.43%。

四

DBC直接覆铜陶瓷基板

直接覆铜(Direct Bond Copper,简称DBC),是通过热熔式粘合法,在高温下将铜箔直接烧结到陶瓷表面而制成复合的基板。

DBC基板

来源:江苏富乐华半导体

在200-300°C的温度条件中,铜材料经过预氧化的过程转变成氧化铜,并上千摄氏度的高温下(通常为1,065°C-1,083°C)烧结于陶瓷表面,产生氧化铜共晶流体,反应形成中间相CuAlO2或CuAl2O4,实现铜与陶瓷的化学结合。再经由刻蚀制作电路、表面处理的操作,完成DBC基板的覆铜与制作。这种直接结合的铜金属层可以为基板提供优异的导热性能,同时陶瓷基材具有良好的绝缘性能,使得DBC基板在高功率、高频率和高温环境下具有良好的稳定性和可靠性。

DBC加工工艺细节与流程

来源:清枫资本

随着中国高铁、地铁、动车、电动/混合动力汽车(交通)以及风力发电、光伏发电(发电)等领域的快速发展,市场对作为核心部件的大功率IGBT模块的需求量越来越大。与此同时,减小尺寸、减轻重量以及提高系统效率和可靠性是技术及市场的发展趋势。DBC基板的散热性能能够极大满足IGBT的高功率工作。

DBC在IGBT模块上的应用

来源:艾邦智造

当前IGBT制造领域普遍以采用DBC基板为主流,因此DBC基板在该应用领域占据极大份额,IGBT功率器件也成为DBC基板的主要应用器件。据QY Research研究团队报告显示,2023年全球IGBT功率模块市场规模大约为67亿美元,预计2029年将达到145亿美元,未来几年年复合增长率约为13.6%。DBC陶瓷基板2023年全球市场规模已达5.26亿美元,预计2029年将达到8.24亿美元,年均复合增长7.75%。

五

AMB活性金属钎焊

活性金属钎焊(Active Metal Brazing,简称AMB),是在不高于800℃的高温下,含有活性元素的AgCu焊料在陶瓷和金属的界面润湿并反应,从而使陶瓷与金属异质键合而制成的。这类活性金属焊料通常是由普通金属焊料中添加Ti、Zr、Hf、V、Nb或Ta等稀土元素制备而成。为防止其特性发生任何变化,通常在零下温度下储存,使用前需立即解冻混合。稀土元素具有高活性,因此可提高焊料熔化后对陶瓷的润湿性,使陶瓷表面可与金属实现焊接。

AMB基板

来源:江苏富乐华半导体

在AMB制备过程里,一般先通过丝网印刷法在陶瓷板材的表面涂覆上活性金属焊料,再与无氧铜层装夹,于真空钎焊炉中进行高温焊接,然后刻蚀出图形制作电路,最后再对表面图形进行化学镀等处理,进而完成AMB陶瓷基板的制备。与DBC相似的是,AMB陶瓷基板同样广泛应用于大功率器件的散热工作中。

AMB加工工艺细节与流程

来源:《陶瓷与金属连接的研究及应用进展》,清枫资本

AMB基板制备技术是DBC基板工艺的改进。从技术细节上看,DBC基板制备中铜箔与陶瓷是在高温下直接键合,而AMB基板则采用活性焊料实现铜箔与陶瓷基片间键合。

DBC制备需要氧元素参与

来源:《陶瓷与金属连接的研究及应用进展》,华西证券研究所

AMB制备无需氧元素参与

来源:《电子封装陶瓷基板》,华西证券研究所

AMB通过选用活性金属焊料可降低键合温度(低于800°C),进而降低陶瓷基板内部热应力,使连接层数减少,减低热阻值,且可将非常厚的铜金属(厚度可达 800μm)焊接到相对较薄的氮化硅陶瓷上。因此AMB载流能力较高,而且传热性也更好。

DBC与AMB以及其他基板之间性能对比

来源:《电子封装陶瓷基板》,华西证券研究所

·IGBT功率器件:

目前国内的IGBT模块大部分还是采用DBC工艺,随着工作电压、性能要求的不断提升,AMB工艺技术的陶瓷基板能更好地解决上述痛点,在IGBT制造的应用领域拥有逐步取代DBC的趋势。AMB 氮化硅基板(Si3N4-AMB)具有更高的热导率(>90W/mK)、更优的载流性能、更厚的铜层(达 800μm),还具有较高热容量以及传热性。因此,对于对高可靠性、散热以及局部放电有要求的汽车、风力涡轮机、牵引系统和高压直流传动装置等来说(新能源汽车交通、发电、工业),AMB 氮化硅基板是首选的基板材料。

·SiC器件:

氮化硅AMB的氮化硅陶瓷基板的热膨胀系数与第3代半导体衬底SiC 晶体接近,使其能够与SiC晶体材料匹配更稳定。在常用的陶瓷材料中(氧化铝Al2O3、氮化铝AIN、氮化硅Si3N4),氮化硅Si3N4与第三代半导体衬底碳化硅SiC晶体材料的热膨胀系数更为接近,匹配更稳定,是第三代半导体功率器件芯片衬底的首选。而氮化硅通常采用AMB工艺对其进行覆铜加工。因此总体来看,氮化硅(Si3N4)分别与AMB、碳化硅(SiC)的极高的适配性,将AMB、碳化硅的联系进一步加强,这意味着AMB的应用可能性开拓至碳化硅半导体材料,AMB基板未来将会因碳化硅的发展而受益。

DBC与AMB陶瓷基板的应用场景

来源:艾邦半导体网

根据Yole Intelligence发布的2023年版《功率碳化硅报告》显示,预计到2028年,全球功率碳化硅器件市场将增长至近90亿美元。AMB尤其是氮化硅AMB将随之拥有更大的发展空间,更多地影响新能源汽车(电动汽车(EV)和混合动力汽车(HV))、光伏、风电、电子、航空航天等领域。

六

HTCC高温与LTCC低温共烧陶瓷基板

高温/低温共烧陶瓷基板(HTCC/LTCC)属于陶瓷基本金属化工艺中另一个分支---立体工艺,其所使用的共烧陶瓷技术技术是将流延后的陶瓷材料按需求叠层在一起,同时内部印刷互联导体、元件和电路,最终烧结成一个集成式陶瓷多层材料。其层数多,布线密度高,互连线长度短的特点,使得组装密度和信号传输速度均得以提高,从而能适应电子整机对电路小型化、高密度、多功能、高可靠、高速度、大功率的要求。

HTCC与LTCC加工工艺细节与流程

从HTCC与LTCC的名称可以看出,两者最明显且关键的区别,即制备温度的不同:HTCC一般的烧结温度在1,650℃以上,而LTCC一般的烧结温度在950℃以下。而HTCC与LTCC制备温度的不同是受其采用的不同金属材料所影响:LTCC采用电导率高而熔点低的Au、Ag、Cu等金属作为导体材料,而HTCC采用钨、钼、钼、锰等高熔点金属发热电阻浆料。虽然HTCC与LTCC的制备步骤与器材设备相差无几,但由于HTCC基板存在烧结温度高,能耗巨大,金属导体材料受限等缺点,因而一定程度上促使了LTCC工艺的发展,LTCC在成本与性能方面展现出相对优势,占据更大的市场份额。

HTCC与LTCC的差异

LTCC使用高电导率金属材料,且拥有玻璃陶瓷低介电常数和高频低损耗性能,因此适合应用于射频、微波和毫米波器件中。常用的LTCC电子元器件产品包括滤波器、双工器、天线、巴伦、耦合器、功分器、共模扼流圈等,主要用于高频无线通信领域、WiFi、航空航天、存储器、驱动器、滤波器、传感器以及汽车电子等领域;HTCC采用的难熔金属材料电导率较低,易造成信号延迟等缺陷,因此不适合做高速或高频微组装电路的基板。但是,由于HTCC基板具有结构强度高、热导率高、化学稳定性好和布线密度高等优点,因此其在大功率微组装电路、可靠性微电子集成电路、车载大功率电路、电器加热等领域有广泛应用前景。具体应用器件有加热体、传感器(例如氧传感器、位移传感器、压力传感器等)

HTCC与LTCC陶瓷基板全球市场规模、各区域市场份额占比

来源:Maximize Market Research

根据Maximize Market Research最新报告,HTCC与LTCC陶瓷基板2023年全球市场规模达10.9亿美元,2030年将达到14.8亿美元,2024至2030年年均复合增长率为4.5%。

七

陶瓷基板金属化存在环保瓶颈

无论哪种材料的陶瓷基板,在烧结成型之后,需对其表面实施金属化,然后通过影像转移的方法完成表面图形的制作,以实现陶瓷基板的电气连接性能。以DPC为例,溅射和电镀是整个金属化工艺的核心。电镀工序对环保治理的要求较高,且在生产过程中会有废水、废气、噪音和固体废物等污染排放物的排放。电镀为重污染行业,其环评审批非常严格。2022年7月,国家发改委、工信部发布的《工业领域碳达峰实施方案》提到要:全面提升清洁生产水平。深入开展清洁生产审核和评价认证,推动钢铁、建材、石化化工、有色金属、印染、造纸、化学原料药、电镀、农副食品加工、工业涂装、包装印刷等行业企业实施节能、节水、节材、减污、降碳等系统性清洁生产改造。近年来在清洁生产的推行实践中,将污染物末端治理转向污染源头控制是可行道路,对于电镀而言,资源回收和闭路循环是当前比较确定的趋势。

溅射与电镀工艺所带来的具体环保隐患与解决措施

此外,北京大学深圳研究生院新材料学院副教授、博士生导师吴忠振先生提出了一种新的工艺改善金属陶瓷基板加工温度过高、金属膜层含有杂质导致电导率不高,生产过程存在污染等问题。吴教授2023年发表的《基于PVD的DSC陶瓷基板金属化新技术》中提到:基于超高功率的真空溅射技术提出一种新型的陶瓷表面绿色金属化技术——基于PVD的DSC陶瓷基板金属化。该技术制备金属层结构致密、无缺陷,电导率高,且金属层厚度可控,成本低廉,相对其他技术在可靠性、线路精度、金属层电导率方面具有明显优势,最重要的是节能环保,生产效率高,具备技术更迭的较大潜力!

八

结语

BeO陶瓷具有较高的热导率,但是其毒性和高生产成本限制了它的生产和应用。

Al2O3陶瓷基板因其价格低廉、耐热冲击性好已被广泛应用,但因其热导率相对较低和热膨胀率不匹配的问题,已无法完全满足功率器件向大功率、小型化方向发展的趋势。

下面来了解一下陶瓷基板几大工艺技术的未来增长量以及市场分析

HTCC陶瓷基板未来市场分析:

目前中国地区是全球最大的消费市场,2022年占有26.8%的市场份额,之后是北美、日本和欧洲,分别占有17%、16.0%和15.8%。预计未来几年,中国地区增长最快。

2022年全球HTCC市场销售额达到了196亿元,预计2029年将达到289亿元,年复合增长率(CAGR)为5.67%(2023-2029)。地区层面来看,中国市场在过去几年变化较快,2022年市场规模为52亿元,约占全球的26.8%,预计2029年将达到91.9亿元,届时全球占比将达到31.7%。

LTCC陶瓷基板未来市场分析:

5G 通信对终端电子元器件提出了小型化、轻量化、低成本、高性能的技术发展要求,LTCC具有成本低、设计多样灵活、高频微波性能优良等优点,可应用于5G 和万物互联时代的各类应用场景以及高频通讯移动终端,包括汽车电子、计算机、远程医疗、智能家居、高频通讯等。发展高性能LTCC产品将成为 5G 及万物互联时代的迫切需要。未来,随着 5G 应用、万物互联等市场的发展,国内对LTCC产品的需求量会进一步增加,据观研天下预测,到2025年国内LTCC市场规模将达到90.38亿元。

DBC陶瓷基板未来市场分析:

根据阿谱尔(APO)的统计及预测,2022年全球DBC陶瓷基板市场销售额达到了4.03亿美元,预计2029年将达到7.67亿美元,年复合增长率(CAGR)为9.71%(2023-2029)。

全球DBC陶瓷基板(DBC Ceramic Substrate)的核心厂商包括Rogers Corporation、Ferrotec、KCC、合肥圣达、贺利氏等。前五大厂商占据了全球约80%的份额。亚太地区是最大的市场,份额约为68%,其次是欧洲和北美,份额分别为24%和7%。就产品类型而言,氧化铝及ZTA DBC陶瓷基板是最大的细分,占有大约85%的份额,就下游来说,新能源汽车是最大的下游领域,占有59%份额。

目前DBC陶瓷基板上游陶瓷粉体和白板,主要由日本厂商主导。目前氮化铝陶瓷基板白板和氧化铝陶瓷基板白板方面,国内已有厂商占有重要份额,但在高端领域,依然由日本厂商主导。

DPC陶瓷基板未来市场分析:

2022年全球DPC陶瓷基板市场规模为2.6亿美元,预计2023年有望达到2.73亿美元。DPC陶瓷封装基板更加符合高密度、高精度和高可靠性的未来发展方向,未来几年全球DPC陶瓷基板市场规模呈现持续增长态势。

2022-2026年全球DPC陶瓷基板市场规模情况

全球DPC陶瓷基板主要应用于LED领域,占了69%的比重,全球DPC陶瓷基板生产企业众多,TOP4企业占全球DPC陶瓷基板市场的59%。

AMB陶瓷基板未来市场分析:

目前,采用 AMB工艺的氮化铝陶瓷基板(AMB-AlN)主要用于高铁、高压变换器、直流送电等高压、高电流功率半导体中;采用AMB工艺的氮化硅陶瓷基板(AMB-SiN)主要应用在电动汽车(EV)和混合动力车(HV)功率半导体中。未来几年,预计氮化硅陶瓷基板(AMB-SiN)更快速增长。【AMB陶瓷基板】得益于新能源汽车强劲需求,使得功率模块需求快速增长,增加对AMB陶瓷基板的需求;此外,新能源发电,尤其是光伏、风电等,在俄乌战争背景下,能源安全是全球重要国家核心关注点之一,将保持快速增长。

随着SiCMOS开始供应主驱逆变器,由于逆变器所需SiCMOS面积变大,对于陶瓷衬板的产能消耗量快速增长。碳化硅车型渗透率预计2024年快速提升,新能源汽车领域成为AMB陶瓷基板最大需求领域。

声 明:文章内容来源于半导体材料和设备。

沪公网安备31011802004982

沪公网安备31011802004982