相关内容

-

如何烧结出致密的氧化铝陶瓷

氧化铝陶瓷具有高绝缘性、高隔热性、耐腐蚀、硬度高等优点,可广泛用于制造坩埚、发动机火花塞、高温耐火材料、热电偶套管、绝缘基片、密封环、刀具模具等。

-

HTCC陶瓷基板:高温工艺背后的高可靠性优势解析

在5G通信、新能源汽车、航空航天等高端制造领域,电子器件对稳定性的要求日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效日益严苛,而HTCC陶瓷基板凭借高温工艺赋予的卓越性能,成为保障设备长效运行的核心材料。这种经1500-1600℃高温共烧而成的基板,用“烈火淬炼”的工艺换来了无可替代的可靠性优势。

-

陶瓷基板是昂贵易碎品?

提到 “陶瓷”,人们易联想到易碎品;提到 “电子元件”,常关联廉价材料。当二者结合成 “陶瓷基板”,不少人给它贴上 “昂贵脆弱”“冷门” 标签,但事实并非如此。今天我们就来逐一打破关于陶瓷基板的 3 个常见偏见,看看这个藏在电子设备里的 “硬核选手”,到底有多少被误解的实力。

-

从卫星到医疗:陶瓷基板的 “跨界渗透” 有多惊艳

在大众认知里,陶瓷基板似乎总与新能源汽车、5G 通信等热门领域绑定,是功率器件的 “散热管家”。但很少有人知道,这个看似 “专精” 的材料,早已悄悄跨界,在卫星通信、医疗设备等高精尖领域挑起大梁。从 3.6 万公里高空的低轨卫星,到手术室里的精准医疗设备,陶瓷基板凭借其独特的性能优势,打破了一个又一个技术瓶颈。今天,我们就来揭开陶瓷基板 “跨界高手” 的面纱,看看它如何在极端环境与精密场景中绽放惊艳实力。

一文看懂DBC直接覆铜陶瓷基板:结构、工艺与应用全解析

直接覆铜陶瓷基板(DBC)是一种将高绝缘性的氧化铝(AI2O3)或氮化铝(AIN)陶瓷基板覆上铜金属的新型复合材料。它是通过在高温下将铜与陶瓷表面直接结合而成的,无需中间层或粘合剂。根据陶瓷材料的不同,DBC基板可以分为氧化铝直接覆铜基板(AI2O3-DBC)和氮化铝直接覆铜基板(AIN-DBC)。如今被广泛应用于大功率电力电子模块中,如汽车电子、IGBT、激光器(LD)和聚焦光伏(CPV)等。

直接覆铜陶瓷基板(DBC):高功率电子的核心散热解决方案

1. 技术原理与材料革新

DBC(Direct Bonded Copper)是一种通过高温共晶技术将铜箔直接键合到氧化铝(Al₂O₃)或氮化铝(AlN)陶瓷基板表面的复合材料。其核心工艺突破在于:

零中间层键合:无需粘合剂,通过铜与陶瓷的原子扩散形成冶金结合,确保界面热阻 < 1.0 K・cm²/W;

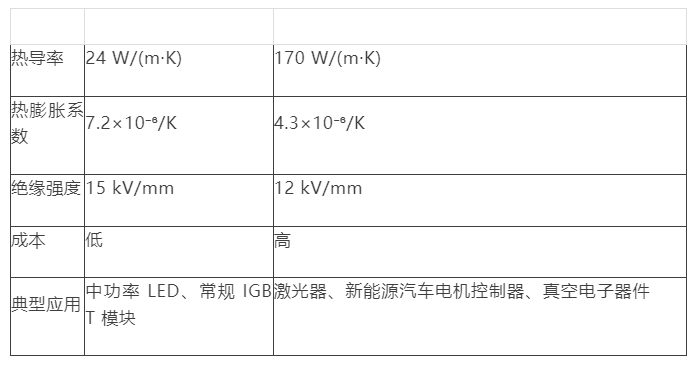

双材料协同优势:陶瓷提供高绝缘性(>10 kV/mm)与化学稳定性,铜层实现优异导电性(IACS≥98%)与导热性(Al₂O₃-DBC 导热率≈24 W/(m・K),AlN-DBC≈170 W/(m・K))。

2. 分类与性能对比

3. 核心优势解析

散热性能突破:铜层厚度可定制(0.1-3 mm),满足 100-1000 W/cm² 功率密度器件需求;

可靠性提升:耐高温冲击(-55℃~+250℃)、抗热疲劳(循环寿命 > 10⁶次),适用于严苛环境;

集成化设计:可实现精密线路图形(线宽 / 线距≤50 μm),支持多芯片封装。

一、DBC工艺流程、材料及原理

1、工艺流程

陶瓷基片和铜箔的清洗烘干→铜箔预处理→铜箔与陶瓷基片的高温共晶键合→冷热阶梯循环冷却→质检→按要求刻蚀图形→化学镀镍(或镀金)→质检→激光划片、切割→成品质检→真空或充氮气包装→入成品库。

虽然 DBC 基板在实际应用中有诸多优势,但在制备过程中要严格控制共品温度及氧含量,对设备和工艺控制要求较高,生产成本也较高。此外,由于厚铜刻蚀限制,无法制备出高精度线路层。

1. 绝缘性能

应用优势

2. 热导性能

热导率:

Al₂O₃-DBC:24 W/(m・K)(铜层厚度 0.3 mm 时热阻≈0.5 K・cm²/W)

AlN-DBC:170 W/(m・K)(铜层厚度 0.6 mm 时热阻≈0.15 K・cm²/W)

散热效率:比传统 PCB 基板(导热率<1 W/(m・K))提升 100 倍以上

3. 热膨胀匹配

关键参数:

AlN 热膨胀系数:4.3×10⁻⁶/K(与 Si 的 3.5×10⁻⁶/K 匹配度达 80%)

Al₂O₃热膨胀系数:7.2×10⁻⁶/K(与 Si 失配率超 100%)

工程价值:

减少芯片封装热应力(应力值降低 40%~60%)

支持多芯片直接焊接(减少导热界面层)

4. 载流能力

铜层参数:

厚度范围:0.1~3 mm

载流量:1 mm 铜层可承载 100 A/cm(@温升 50℃)

典型应用:新能源汽车电机控制器(峰值电流 > 2000 A)

5. 图形化能力

精度指标:

最小线宽 / 线距:50 μm(常规工艺)

精细工艺:≤25 μm(适用于高密度封装)

设计自由度:支持复杂电路布局(如 IGBT 模块三相桥结构)

6. 界面结合力

附着力:>40 MPa(ASTM D3359 测试标准)

可靠性验证:

高温高湿测试:85℃/85% RH 环境下无剥离(1000 小时)

冷热冲击测试:-55℃~+250℃循环 10⁶次无失效

1. 电力电子领域

IGBT 模块封装

优势:0.3~3 mm 厚铜层(载流能力 > 100 A/cm)+ AlN 基板(热导率 170 W/(m・K))

应用案例:

新能源汽车电机控制器(800 V 平台 IGBT 模块)

智能电网高压变频器(6.5 kV IGBT 模块)

功率混合电路

需求匹配:

高绝缘性(15~20 kV/mm)保障高压隔离

热膨胀系数与 Si 芯片(3.5×10⁻⁶/K)高度匹配

2. 光电子领域

3. 汽车电子领域

车载充电器(OBC)

解决方案:

Al₂O₃-DBC 基板(成本低)+ 0.5 mm 铜层

支持 11 kW 充电功率,热阻 < 0.3 K・cm²/W

DC/DC 转换器

技术优势:

抗振动(IEC 60068-2-6 标准)

宽温工作(-40℃~+125℃)

4. 工业设备领域

电焊机:

铜层厚度 1.0 mm,承载 500 A 峰值电流

循环寿命 > 5×10⁵次(对应 10 年工业应用)

感应加热设备:

AlN 基板热导率 170 W/(m・K),响应频率达 20 kHz

5. 特殊应用场景

真空电子器件:

AlN 基板低二次电子发射系数(δ<1.0)

应用于雷达发射机、粒子加速器输能窗口

空间电子:

抗辐射设计(总剂量 > 10⁶ rad)

卫星电源模块散热基板

声 明:文章内容来源于百能云板。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004982

沪公网安备31011802004982